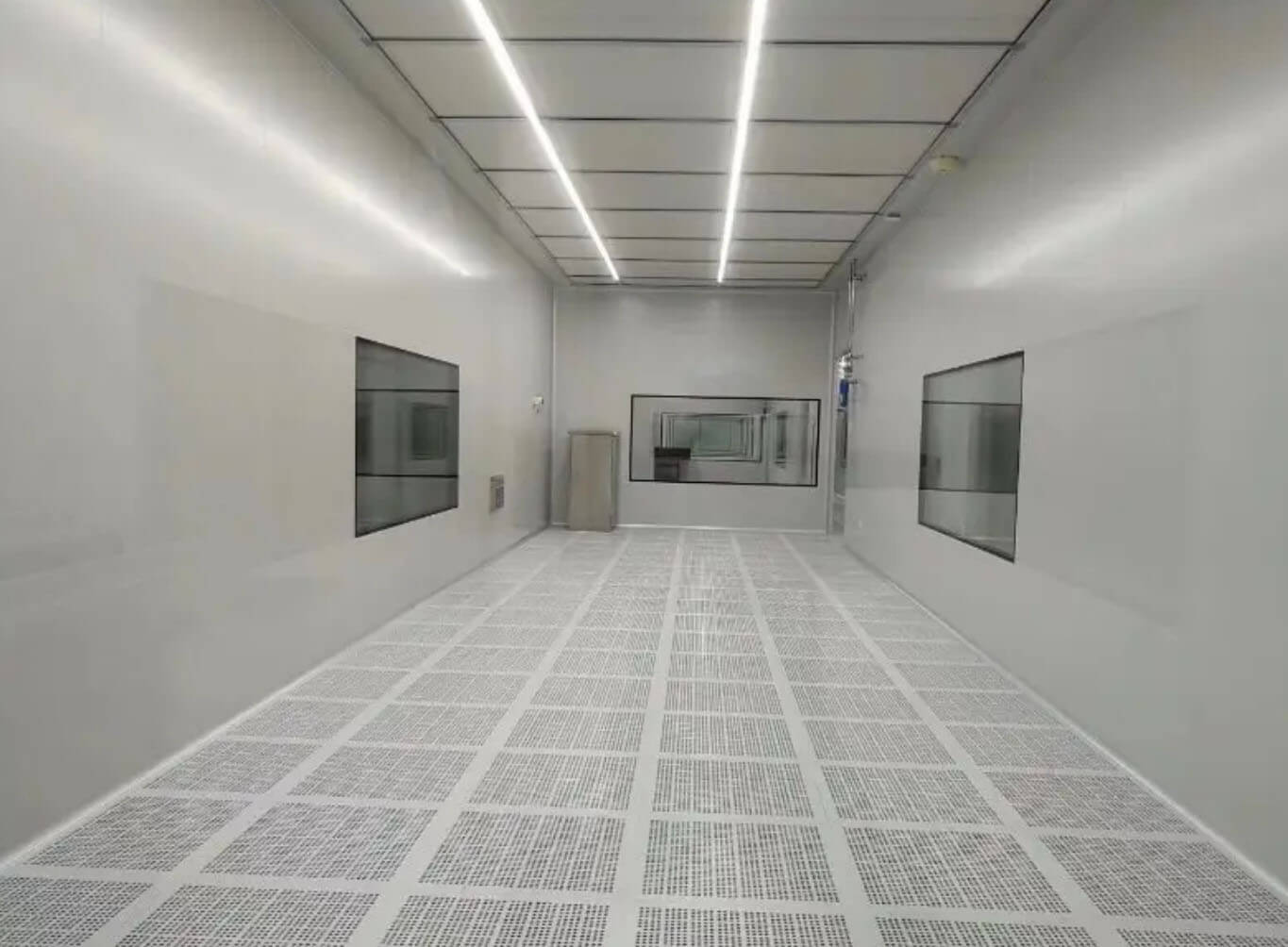

半导体无尘车间

半导体洁净室是专为制造、测试和组装半导体设备(如微芯片、集成电路和微处理器)而设计的高度受控环境。

这些洁净室对于最大限度地减少可能导致微加工过程中出现缺陷的空气传播颗粒的引入、产生和滞留至关重要。

由于半导体制造涉及需要极高精度的工艺,即使是微小的颗粒(小至 0.1 微米)也会对最终产品的产量和功能产生重大影响。

|

|

|

|

|

|

洁净室模型 | 洁净室模型 |

我们的洁净室解决方案我们通过制造、供应和安装为您的项目提供完整的交钥匙模块化洁净室解决方案。 我们的专业洁净室解决方案包括:

|

我们提供并安装 GMP 模块化洁净室解决方案 Deiiang(洁净室中心)工程提供专业的工程服务,解决洁净室天花板系统、模块化洁净室解决方案、凹槽等问题 . 模块化墙壁我们的墙板采用标准尺寸制造,也可以根据应用要求定制。 可行走的天花板需要安装可行走的洁净室天花板来消除洁净室环境受到污染的风险。 洁净室覆盖层凹槽提供平齐的转角过渡、无缝的墙天花板和墙地板连接,并消除了尖角,符合 cGMP 要求。 洁净室门需要采用齐平设计的洁净室门来允许人员和材料进出洁净室,同时保持内部压力和洁净度。 视觉面板我们为洁净室应用提供各种窗户,可与其模块化墙壁和天花板系统无缝集成。 实验室家具我们的实验室家具设计和安装确保高度的便利性、存储性和安全性,有助于灵活操作和提高效率。 |

FAQ

1. 半导体无尘车间的主要设计标准是什么?

半导体无尘车间的设计标准主要包括ISO 14644和GMP要求。这些标准规定了空气洁净度等级、温湿度控制、噪音和振动限制等关键参数,确保无尘车间能够有效地控制污染源。

在设计过程中,还需考虑通风系统的布局、空气流动的方向以及洁净区与非洁净区的分隔,以最大程度地减少交叉污染的风险。通过合理的设计,能够确保生产环境的稳定性和安全性。

2. 半导体无尘车间的施工流程是怎样的?

半导体无尘车间的施工流程一般包括前期规划、设计审核、现场施工和验收四个阶段。在前期规划阶段,需与客户充分沟通,明确需求和预期目标,以便制定详细的施工方案。

施工阶段则涉及土建工程、机电安装、洁净室材料的选用等。施工过程中需要严格遵守设计方案和相关标准,确保每个环节的质量控制。最后,由专业团队进行验收,确保无尘车间符合设计要求和相关标准。

3. 如何选择半导体无尘车间的装修材料?

选择半导体无尘车间的装修材料时,首先要考虑材料的洁净性和耐用性。常用的材料包括无尘板、抗静电地板以及防火材料等,这些材料能够有效防止颗粒物的产生和静电的累积。

其次,装修材料应具备易清洁的特性,以便定期维护和清理,保持车间的洁净度。此外,材料的环保性也不容忽视,选择低挥发性有机化合物(VOCs)含量的材料能够减少对环境的影响。

4. 半导体无尘车间的空气净化系统如何设计?

半导体无尘车间的空气净化系统设计应以满足洁净度要求为核心,通常采用高效过滤器(HEPA或ULPA)来去除空气中的微小颗粒。设计时,需要根据车间的规模和洁净等级选择合适的过滤器和风机配置,以确保空气流量和洁净度。

此外,空气流动的方向和速度也需精心设计,以避免死角和污染物的积聚。常见的设计方案包括层流和涡流系统,具体选择应根据实际需求和生产工艺来定。

5. 半导体无尘车间的温湿度控制如何实现?

温湿度控制是半导体无尘车间设计的重要部分。首先,需通过空调系统实现对温度的精确控制,通常要求温度保持在20-24摄氏度之间,以适应半导体生产的需要。

湿度控制则要求保持在30%-60%之间,以避免静电和材料变形。为实现这一目标,常采用加湿器和除湿机相结合的方式,确保车间内湿度稳定。

6. 半导体无尘车间的照明要求有哪些?

半导体无尘车间的照明要求主要包括光照强度、光源类型和防尘性能。一般而言,洁净室内的照明强度应达到500-1000勒克斯,具体根据工作区域的需求来定。

光源方面,推荐使用LED灯具,因为它们不仅节能,且发热量小,能减少对温度控制的影响。此外,照明设备的设计应便于清洁,以防止灰尘和污垢的积累。

7. 半导体无尘车间的防静电措施有哪些?

防静电措施在半导体无尘车间中至关重要,常用的措施包括使用防静电地板、导电工作台和防静电服装。防静电地板能够有效降低静电积聚,减少对产品的损害。

此外,车间内应设置静电监测设备,实时监控静电水平,并制定相应的操作规程,以确保人员和设备的安全。通过综合措施,可以有效降低静电对生产过程的影响。

8. 半导体无尘车间的空气交换频率要求是多少?

空气交换频率是影响无尘车间洁### 8. 半导体无尘车间的空气交换频率要求是多少?

半导体无尘车间的空气交换频率通常要求较高,以确保维持洁净环境。一般来说,洁净室的空气交换频率应达到每小时20次以上,具体要求依据洁净等级而异。例如,ISO等级5的无尘车间可能要求更高的空气交换频率,以便迅速更换和净化空气。

在设计空气交换系统时,应合理布局进风口和排风口的位置,以保证空气的均匀流动,避免死角和气流短路。同时,需定期进行系统维护,确保风机和过滤器的有效性,以维持所需的空气质量。

9. 如何进行半导体无尘车间的日常维护?

半导体无尘车间的日常维护包括定期清洁、设备检查和环境监测。首先,工作人员需按照规定的清洁流程,使用专用的清洁工具和材料,例如无尘布和无尘清洁剂,定期清理地面、墙壁和设备表面,以防止污染物的积聚。

其次,所有设备和系统(如空调、空气过滤器等)需定期进行检查和维护,确保其正常运行,并符合技术标准。最后,定期进行环境监测,包括空气洁净度、温湿度和静电水平等,确保车间环境始终符合生产要求。

10. 半导体无尘车间的进出管理如何实施?

半导体无尘车间的进出管理是确保洁净环境的重要环节。通常,进出管理包括设置更衣区和洗手区,以便工作人员在进入洁净区之前进行必要的清洁和更换防护服装。

在进出管理中,还需严格控制人员流动,避免不必要的人员进出,并在出入时使用气闸、消毒通道等设施,减少外部污染物的进入。同时,工作人员需遵循操作规程,佩戴必要的防护装备,以确保个人卫生和产品安全。

11. 半导体无尘车间的噪音控制有哪些要求?

半导体无尘车间的噪音控制要求主要是为了保护员工的听力和确保生产过程的正常进行。一般来说,洁净室内的噪音水平应控制在55分贝以下,这有助于创造一个舒适和安全的工作环境。

为达到噪音控制的目的,可以通过选用低噪音的设备和风机、合理布局设备位置及使用隔音材料等方式来减少噪音传播。此外,定期进行噪音监测,确保噪音水平符合标准,并及时采取改进措施。

12. 半导体无尘车间的应急预案包括哪些内容?

应急预案是半导体无尘车间管理的重要组成部分,主要包括火灾、泄漏、设备故障等突发事件的应对措施。应急预案应详细列出各类突发事件的应急流程,包括人员疏散、设备停机、灭火措施等。

此外,定期进行应急演练是确保预案有效性的关键,演练可以帮助员工熟悉应急流程,提高应对突发事件的能力。同时,预案中需指定负责人员,确保在紧急情况下能够迅速组织和指挥行动。

13. 半导体无尘车间的人员培训内容有哪些?

半导体无尘车间的人员培训内容应覆盖入职培训、操作规范、清洁维护和安全意识等多个方面。入职培训主要包括无尘车间的基本知识、标准操作流程及个人防护要求,以确保新员工了解洁净室的环境和规范。

此外,定期开展的操作规范培训应针对不同岗位的特殊要求,确保每位员工都能熟练掌握设备操作和维护技能。安全意识培训则旨在提高员工对潜在风险的认识,增强自我保护和应急处置能力。

14. 半导体无尘车间的洁净等级如何确定?

半导体无尘车间的洁净等级通常依据ISO 14644标准来确定,洁净等级由空气中允许的最大颗粒数来划分。根据不同的生产需求,车间可分为多个等级,例如,ISO 1至ISO 9,级别越高,空气中的颗粒数越少,洁净程度越高。

在确定洁净等级时,需综合考虑### 14. 半导体无尘车间的洁净等级如何确定?(续)

在确定洁净等级时,需综合考虑生产工艺的要求、产品的敏感性以及产品对环境的容忍度。对于对污染极为敏感的半导体产品,通常需要在ISO 5及以下的洁净等级中进行生产,而对于某些不太敏感的工艺,可能允许使用ISO 7或ISO 8级别的环境。

此外,洁净等级的确定也涉及到空气流动、过滤效率和人员流动等因素,需要在设计和运营阶段进行详细评估,以确保车间能够满足产品质量的要求。

15. 半导体无尘车间的污染源主要有哪些?

半导体无尘车间的污染源主要包括以下几类:

- 颗粒物:如尘埃、纤维、毛发等,来源于工作人员的衣物、皮肤和环境。

- 化学物质:如清洁剂、溶剂等挥发性有机化合物(VOCs),可能在装修和清洁过程中释放。

- 生物污染物:如细菌和霉菌,通常来自于工作人员的皮肤和空气。

- 设备释放的污染物:如生产设备和空调系统中的润滑油和其他化学物质。

- 静电:静电会吸引微小颗粒,并可能对敏感电子元件造成损害。

通过有效的设计、材料选择和管理措施,可以降低这些污染源的影响,确保无尘车间的洁净度。

16. 半导体无尘车间的空气质量监测方法有哪些?

半导体无尘车间的空气质量监测方法主要包括:

- 颗粒物监测:使用激光粒子计数器实时监测空气中的颗粒物数量和大小分布,以评估洁净度。

- 温湿度监测:通过温湿度传感器持续监测车间内的温度和湿度,以确保其在设定范围内。

- 静电监测:使用静电计测量车间内的静电电位,以防止静电对产品的影响。

- 化学物质监测:对于特定化学物质,可使用气体分析仪或挥发性有机物(VOCs)监测仪器进行检测。

- 生物监测:定期进行空气中微生物的采样和检测,以评估生物污染水平。

定期监测和数据分析有助于及时发现问题并采取措施,确保无尘车间的环境持续符合标准。

17. 半导体无尘车间的设备选型有哪些注意事项?

在选择半导体无尘车间的设备时,需考虑以下因素:

- 洁净性:设备材料应具备良好的洁净性能,易于清洁和维护,避免污染物积聚。

- 静电防护:设备应具备防静电特性,以减少静电对产品的影响。

- 能源效率:选择节能型设备可以降低运营成本,并减少对环境的影响。

- 可靠性和稳定性:设备应具备高可靠性和稳定性,确保在生产过程中持续运行。

- 兼容性:设备需与现有系统兼容,便于集成和升级。

通过综合考虑这些因素,可以选择出适合半导体无尘车间的高效设备。

18. 半导体无尘车间的风道设计应注意哪些方面?

半导体无尘车间的风道设计是确保空气流通和洁净度的重要环节,应注意以下方面:

- 风道布局:应合理设计风道的布局,确保空气流动均匀,避免死角和短路现象。

- 风速控制:风道内的风速应保持在适当范围,以防止对产品造成冲击和干扰。

- 过滤系统:风道应设置高效过滤器,以去除空气中的颗粒物,确保空气质量。

- 噪音控制:设计时需考虑风道的噪音水平,尽量减少风道产生的噪音,以符合车间的噪音标准。

- 维护方便性:风道设计应考虑到后期的维护和清洁,便于定期检查和维护,确保系统始终处于良好状态。

19. 半导体无尘车间的温湿度监控系统如何选择?

选择半导体无尘车间的温湿度监控系统时,应考虑以下因素:

精度要求:选择高精度的温湿度传感器,确保能够实时监测并保持在设定范围内。对于半导体生产,通常要求温度控制在±1°C以内,湿度在±5%RH以内。

响应时间:监控系统的响应时间应尽量短,以便快速检测环境变化并采取措施。

数据记录与报警功能:系统应具备数据记录功能,能够长期保存温湿度数据,并在超出设定范围时发出报警,以便及时处理。

联网能力:支持联网功能的监控系统可以实现远程监控与管理,便于对多区域或多车间的环境进行集中管理。

维护与校准:选择易于维护和校准的设备,以确保长期稳定运行并保持监测精度。

20. 半导体无尘车间的节能措施有哪些?

在半导体无尘车间实施节能措施不仅有助于降低运营成本,还有助于环保。以下是一些常见的节能措施:

高效空调系统:采用变频空调和高效的热回收系统,提高空调系统的能源利用效率。

LED照明:使用LED灯具替代传统照明,降低能耗并延长使用寿命。

智能控制系统:引入智能控制系统,根据实际需求自动调节照明、空调和通风设备的运行状态,避免能源浪费。

优化设备使用:定期检查和维护设备,确保其在最佳工作状态下运行,减少能耗。

使用可再生能源:如条件允许,可以考虑使用太阳能等可再生能源,进一步降低对传统能源的依赖。

通过实施这些节能措施,能够有效提升半导体无尘车间的能源效率,实现可持续发展目标。

Related Information

-

共0页 0条

18186671616

18186671616 pengwu1616@gmai.com

pengwu1616@gmai.com

MENU

MENU