引言:洁净室性能的基础

洁净室布局中高效的气流设计是敏感环境中污染控制的基石。如果没有适当的气流管理,即使是最先进的过滤系统也无法保护产品和工艺流程。洁净室布局中气流设计的战略性实施直接影响着制药、电子和医疗保健设施的产品质量、法规遵从性和运营效率。在规划洁净室的污染控制策略时,必须将洁净室的气流布局设计视为抵御颗粒物污染的主要防御机制。Deiiang™ 的专家强调,成功的洁净室气流布局设计应将机械系统与操作流程无缝衔接,从而实现无缝防护。这种全面的洁净室气流布局设计方法可确保洁净室的各个方面协调运作,以维持所需的洁净度标准。第一部分:了解洁净室污染和气流控制原理

洁净室布局中成功的气流设计始于对污染源和控制机制的了解。污染源既包括内部来源(人员、设备、材料),也包括外部来源(环境渗透)。洁净室布局中的气流设计必须通过三种主要控制方法来应对这些污染:稀释、去除和隔离污染物。核心参数与标准

- 洁净室等级(ISO 14644):定义最大允许颗粒计数

- 每小时换气次数(ACH):对污染物稀释至关重要

- 压差:维持各区域之间的定向气流

- 温度和湿度:防止冷凝和静电

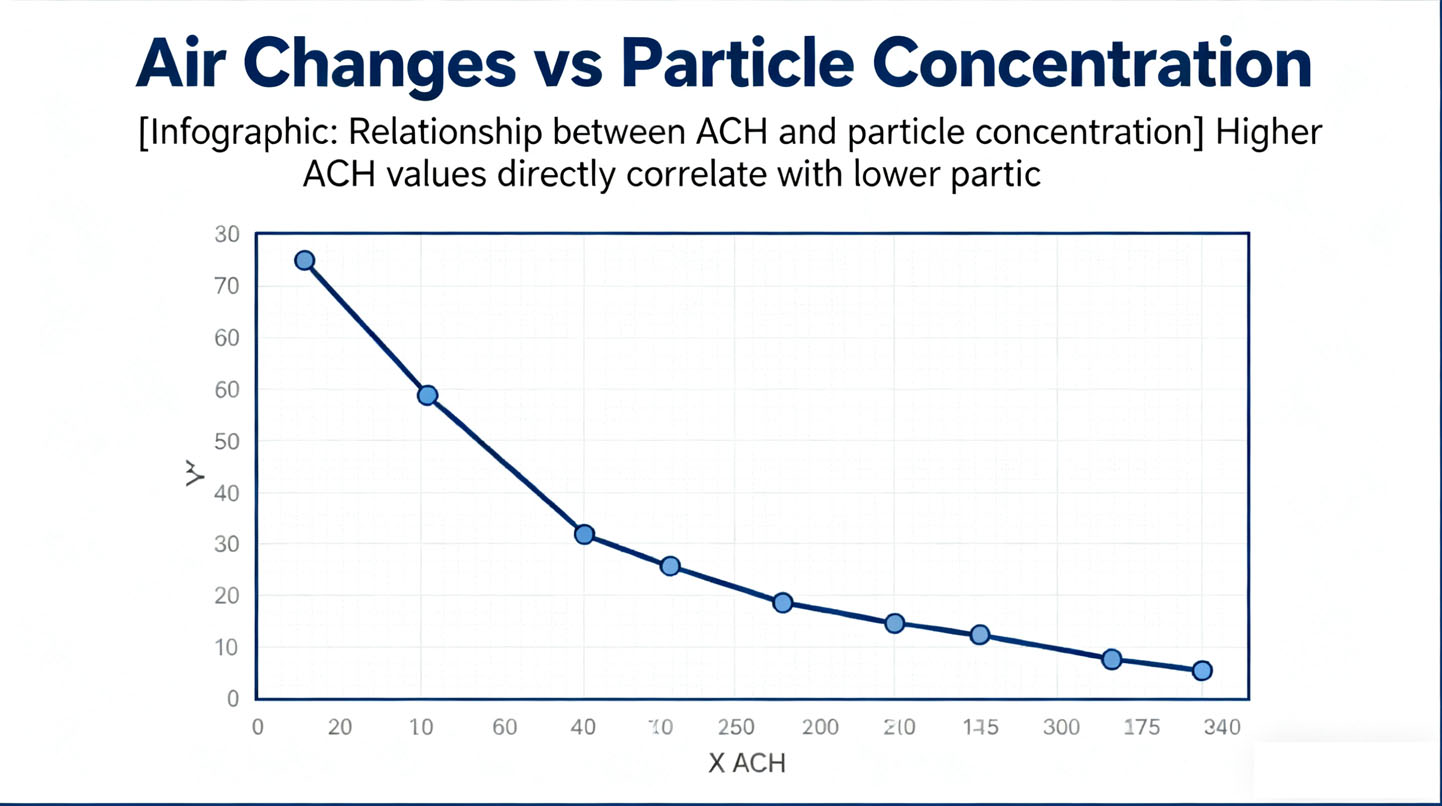

空气交换次数与颗粒物浓度

较高的空气交换率(ACH)值与较低的颗粒计数直接相关。

量化气流需求

洁净室布局中合理的空气流动设计需要精确计算每小时换气次数 (ACH)。例如,ISO 7 级洁净室通常需要 30-70 次/小时的换气次数,而ISO 5 级洁净室可能需要 200-600 次/小时的换气次数。换气次数的计算公式为:换气次数 (ACH) = (总空气流量(立方米/小时)× 60) / 房间体积(立方米)

第二部分:洁净室气流模式类型及选择

在洁净室气流布局设计中,选择合适的气流模式至关重要。不同的应用需要特定的气流配置才能实现最佳的污染控制。Deiiang™ 专家将这些气流模式分为三大类,每类都具有独特的特点和应用场景。2.1 单向流动(层流)

单向气流,通常称为层流,在洁净室气流布局设计中可提供最高级别的污染控制。该系统将空气以均匀的速度平行输送到整个工作区域,有效地将颗粒物从关键工艺流程中清除。

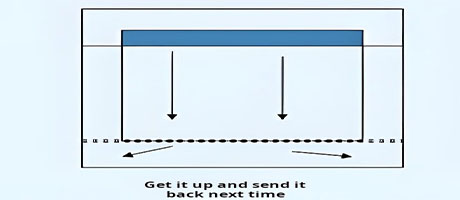

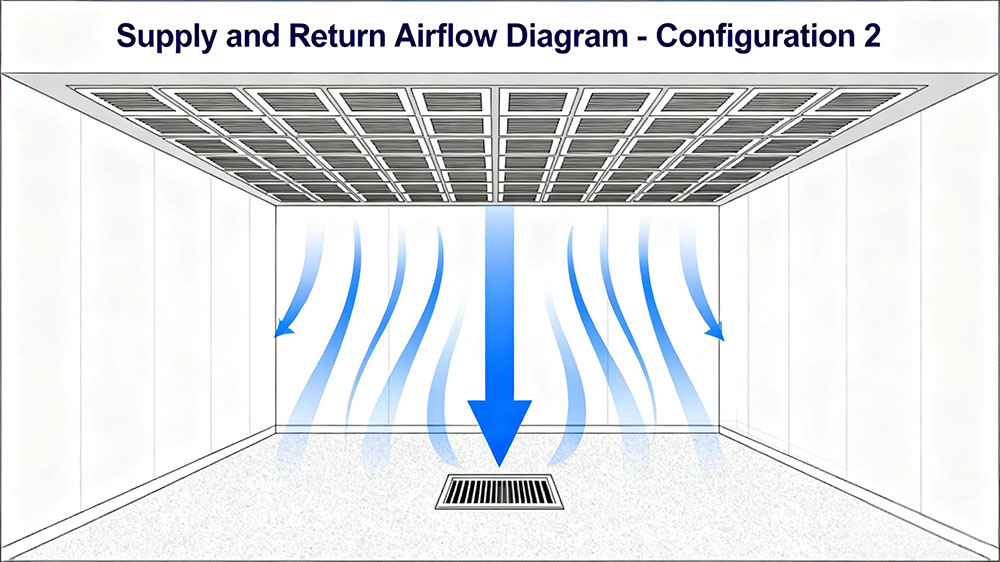

垂直层流:空气从天花板进入,从地板排出

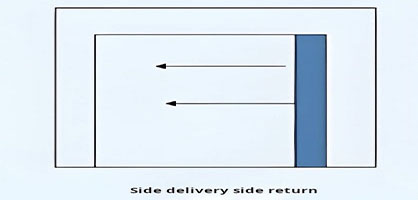

水平层流:空气从墙体进入,从对面墙体排出。

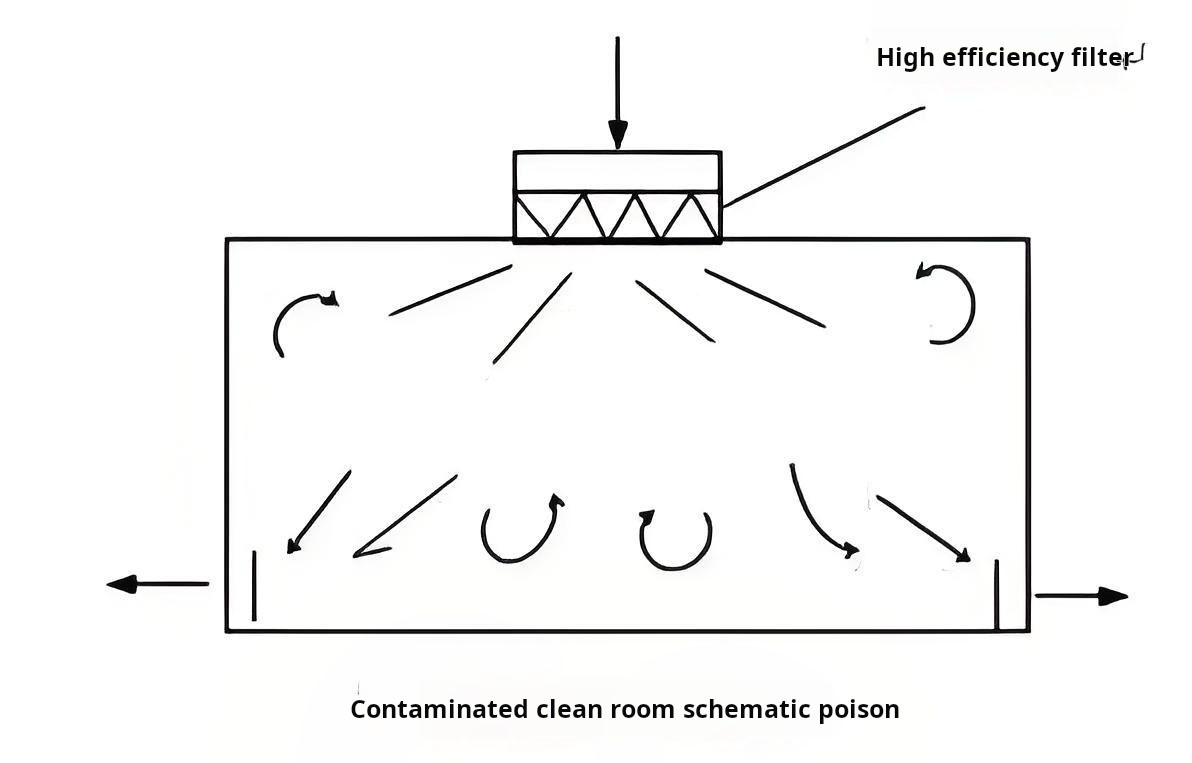

2.2 非单向流动(湍流)

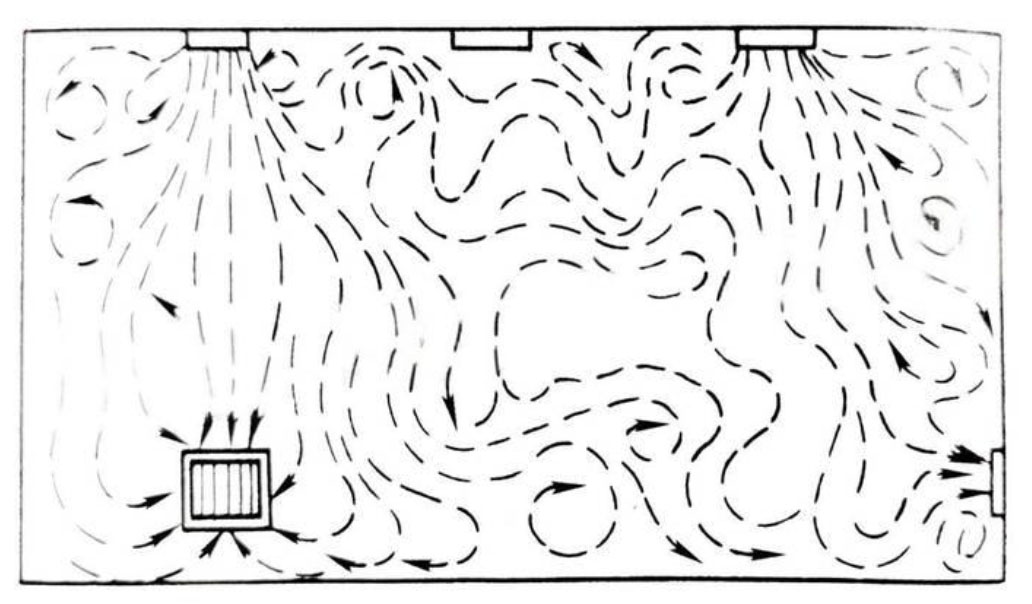

非单向流,或称湍流,利用混合空气分布,通过多次换气来稀释污染物。这种洁净室气流设计布局方法,在保持足够污染控制的同时,为要求不那么严格的环境提供了经济高效的解决方案。

湍流:空气混合分布,呈现不规则模式

2.3 混合流/分区层流

混合流系统结合了单向和非单向方法在洁净室气流设计和布局方面的优势。这种混合解决方案可将层流保护精准地置于所需位置,从而优化性能和成本效益。

混合流系统:湍流背景下的局部层流保护

| 范围 | 单向流 | 非单向流 |

|---|---|---|

| 建筑成本 | 高价(每平方英尺 500-1000 美元) | 中等价位(每平方英尺 300-600 美元) |

| 每小时换气次数 | 200-600+ | 20-70 |

| 颗粒去除效率 | >99.99% | 95-99% |

| 典型应用 | ISO 5级(100级),无菌灌装 | ISO 7-8级(10,000-100,000级) |

第三部分:洁净室气流布局设计的关键考虑因素

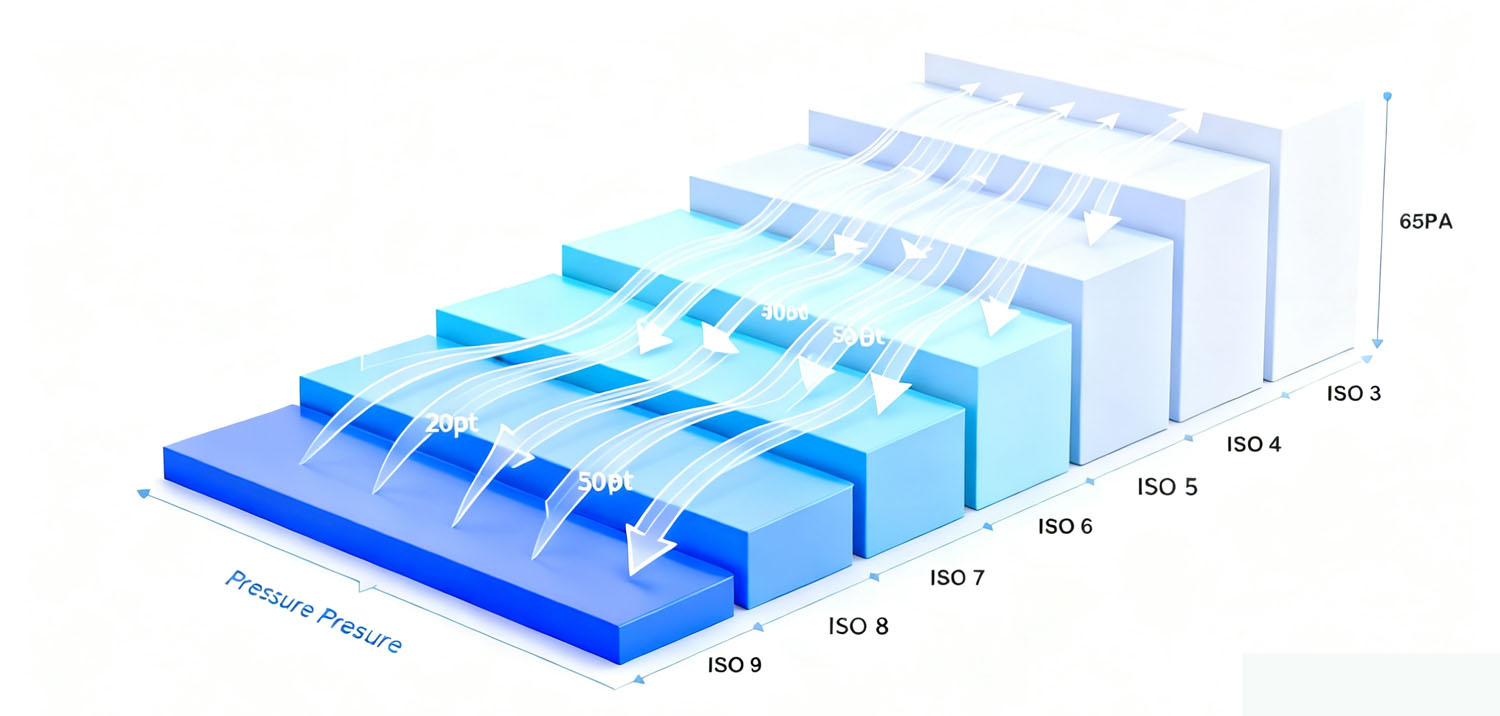

洁净室气流布局设计不仅包括气流模式的选择,还包括与设施运行的全面整合。Deiiang™ 方法强调,成功实施需要解决影响污染控制性能的多个相互关联的因素。3.1 洁净室分区和压力级联设计

洁净室高效气流布局设计的基础在于建立合理的区域划分和压差。典型的制药厂可能会采用从 ISO 5(最高压力)到 ISO 8(最低压力)的压力级联结构,每个等级之间保持 10-15 帕斯卡的压差。

压力级联:保持气流从洁净区域流向非洁净区域。

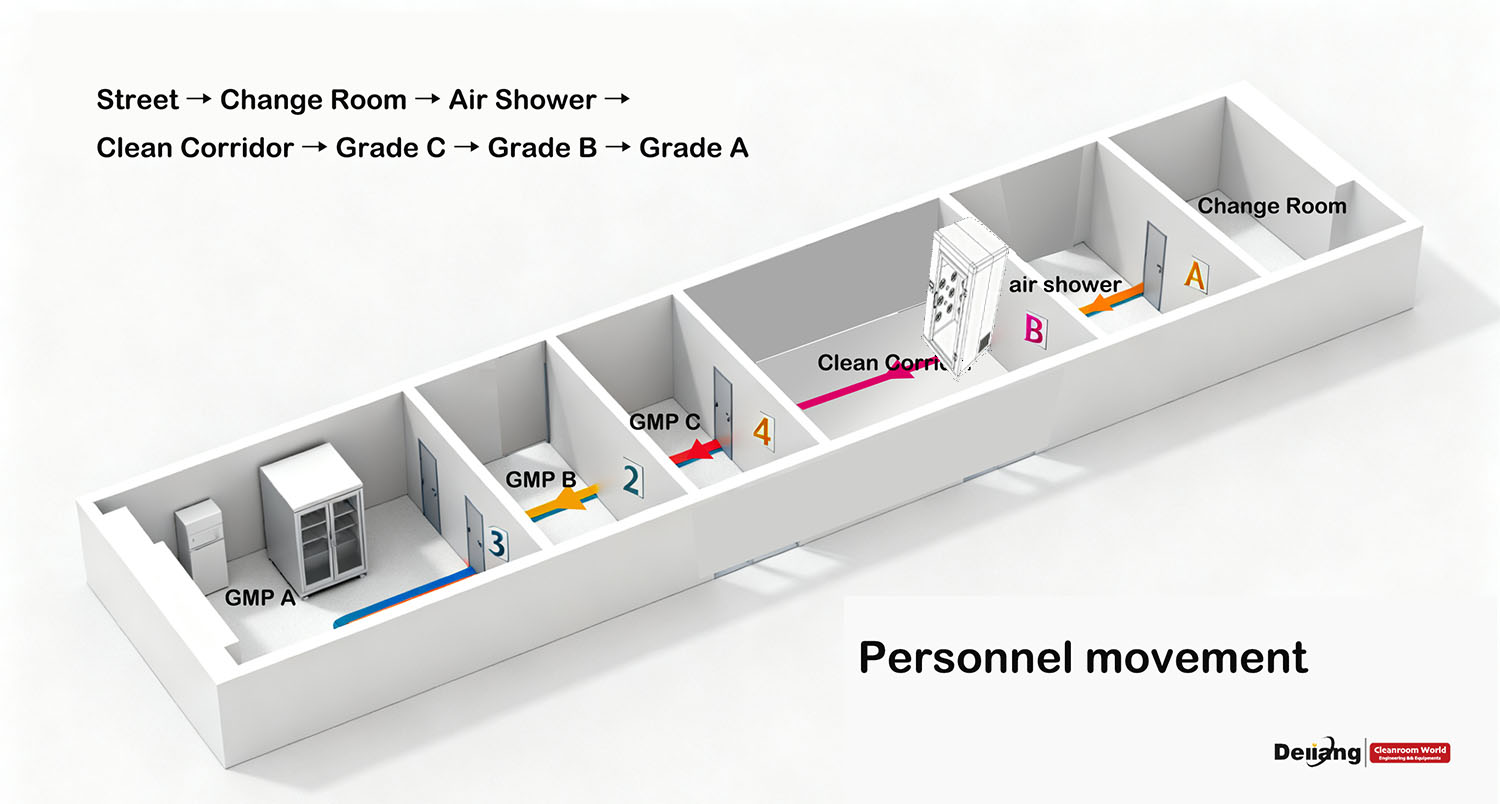

3.2 人员和物料流动对气流的影响

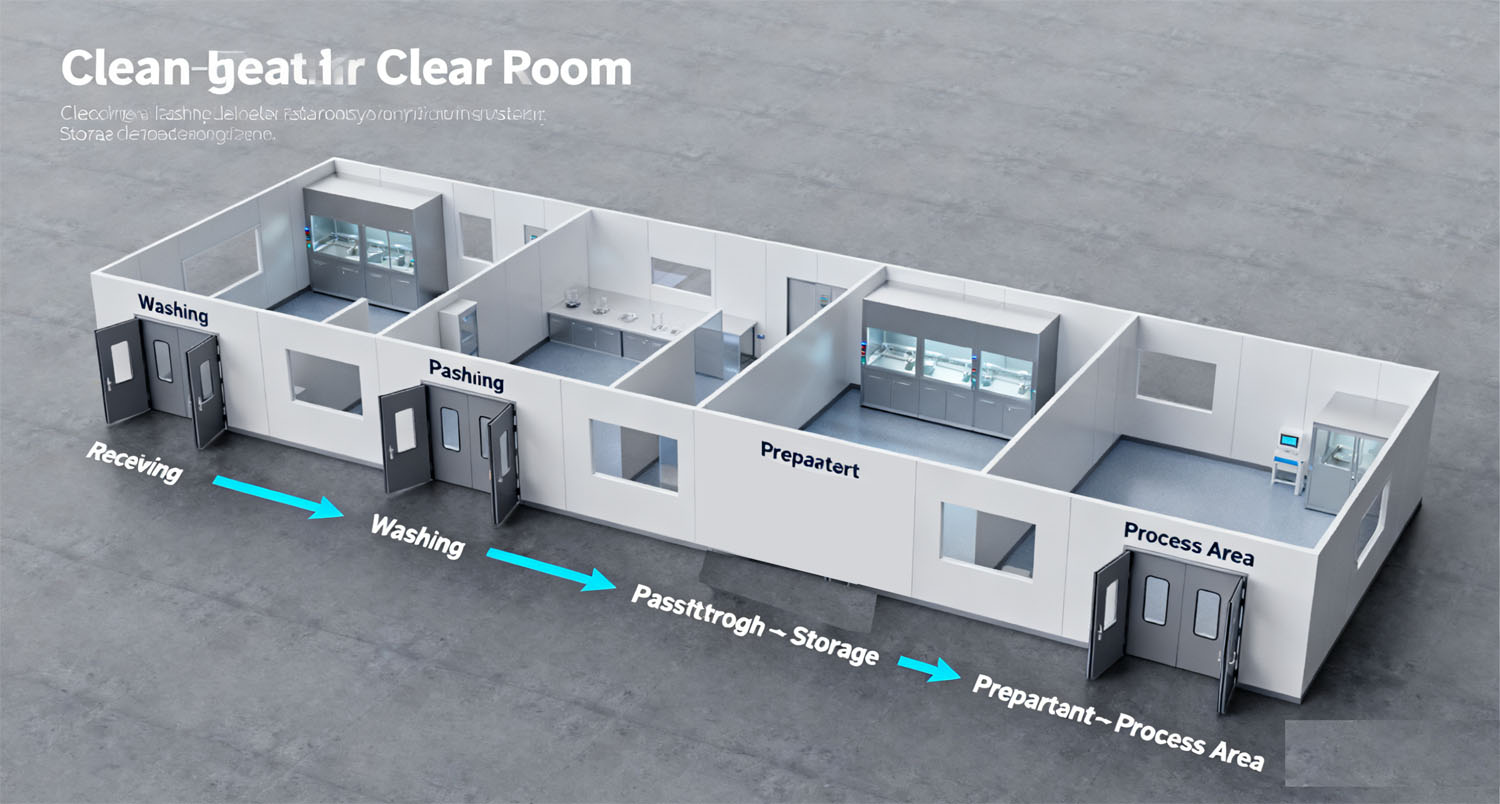

人员流动是最大的污染源之一,因此在洁净室气流布局设计中,合理的气流设计至关重要。Deiiang™ 规程通常包括:人员流动路径

物料流动路径

3.3 供气口和回气口设计

洁净室送风口和回风口的战略性布局对洁净室气流设计的有效性有着显著影响。对于单向气流系统,HEPA/ULPA过滤器的覆盖率通常为天花板面积的60%至100%;对于非单向气流系统,则为20%至40%。

3.4 设备布局和气流干扰

洁净室布局设计中若未妥善考虑设备摆放位置,可能会造成湍流、死角或气流阻塞。大型设备应放置在尽可能减少对主要气流模式干扰的位置,并与墙壁和关键气流路径保持至少 18-24 英寸的间隙。

设备影响:正确放置可防止气流中断

3.5 HVAC系统集成

暖通空调系统是洁净室气流设计布局中的机械核心,其空气处理机组(AHU)的规格根据特定的气流、过滤和调节要求而定。典型的ISO 7级洁净室暖通空调系统处理风量可能在10,000至50,000 CFM之间,其中30%至40%用于补充空气,其余部分循环利用。Deiiang™ 的工程师计算得出,通过优化气流路径和设备选择,在布局中合理设计洁净室气流可以降低 15-25% 的能耗,同时保持或提高污染控制性能。第四部分:气流设计跨应用案例研究

洁净室气流设计在实际应用中的布局方案因行业和应用而异。Deiiang™ 已成功为多个行业部署了优化的气流解决方案,每个行业都面临着独特的挑战和需求。案例研究 1:药品无菌生产

Deiiang™ 近期的一个项目是设计一座符合欧盟 GMP 严格要求的 ISO 5-7 级制药厂。洁净室的空气流动设计在布局中采用了关键区域(ISO 5)的垂直单向流动,并通过压力级联将相邻等级之间的压力差维持在 15 Pa 以内。案例研究 2:电子微加工

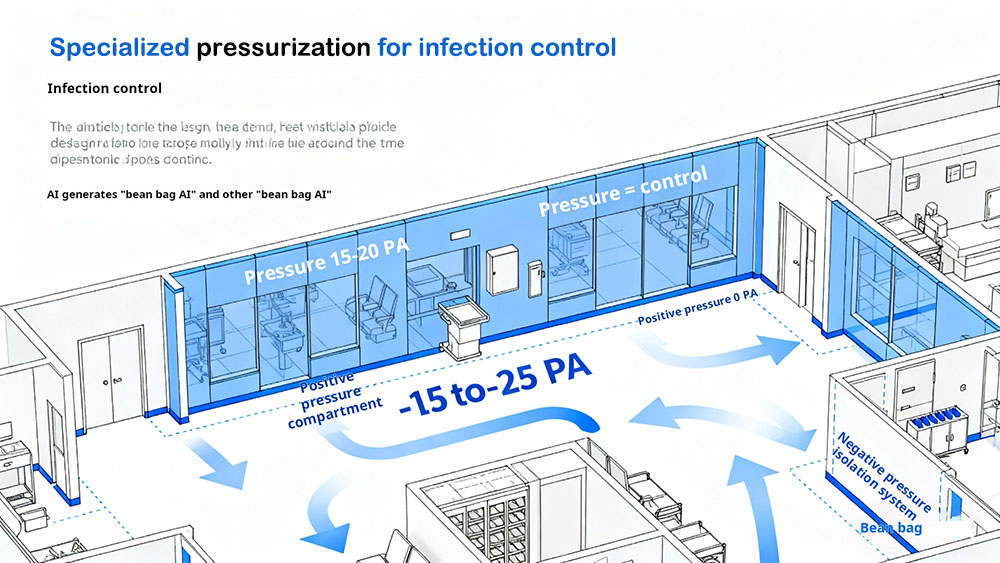

对于一家需要达到 ISO 4 级洁净度标准的半导体制造商,Deiiang™ 实施了一套全面的洁净室气流设计方案,其布局采用从天花板到地板的垂直层流,换气频率超过 500 次/小时。该设计方案还包括专门的振动控制和 ±0.1°C 的温度稳定性控制。案例研究3:医院手术室/隔离室

在医疗保健应用中,Deiiang™洁净室气流设计布局侧重于通过精确加压来控制感染。正压手术室(15-20 Pa)可防止异物渗入,而负压隔离室(-15至-25 Pa)则可有效阻隔污染物。

医疗布局:感染控制专用加压

第五部分:洁净室气流设计验证和监测

验证和持续监测确保洁净室布局中理论的气流设计在实际应用中能够达到预期效果。Deiiang™实施了符合监管要求和行业最佳实践的全面验证方案。| 验证阶段 | 主要活动 | 验收标准 |

|---|---|---|

| 设计鉴定 (DQ) | 文件审核、规范验证 | 符合用户要求和规定 |

| 安装确认 (IQ) | 设备验证、安装检查 | 按照设计规范正确安装 |

| 运行资格 (OQ) | 气流速度、换气次数、压差测试 | 在规定的工作范围内性能 |

| 绩效资格 (PQ) | 颗粒计数、回收率测试、气流可视化 | 在模拟生产条件下表现稳定 |

关键测试参数

Deiiang™ 验证协议包括全面的测试,以验证洁净室气流设计在布局性能方面的准确性:每小时换气次数

30-600+

根据 ISO 分类

压差

10-25 帕

相邻区域之间

过滤效率

99.99-99.999%

HEPA/ULPA性能

结论:实现洁净室气流设计的卓越性

对于在污染敏感行业运营的企业而言,掌握洁净室气流布局设计至关重要。本指南概述的全面方法表明,成功实施需要将技术知识与实际操作考量相结合。从最初的概念设计到验证和持续监测,洁净室气流布局设计的每一个环节都对最终实现可靠的污染控制目标至关重要。Deiiang™ 在多个行业的丰富经验证实,对合理气流设计的投资能够通过提升产品质量、确保符合法规要求以及提高运营效率,带来丰厚的回报。准备好优化您的洁净室气流设计了吗?

立即联系 Deiiang™,获取针对您的洁净室气流设计和布局要求的定制咨询服务。产品设计师:Jason.peng | Deiiang™洁净室解决方案

18186671616

18186671616 pengwu1616@gmai.com

pengwu1616@gmai.com

MENU

MENU